Comment améliorer le rendement du moteur ?

Cette efficacité dumoteurest affecté par un petit nombre de pertes, notamment des pertes de résistance, des pertes mécaniques causées par le frottement, des pertes causées par la dissipation de l'énergie magnétique dans le noyau et des pertes différentes selon le type de matériau utilisé. Pour rendre le moteur plus efficace, il faut réduire les pertes dans le moteur. Voici quelques méthodes ou astuces qui peuvent être adoptées pour améliorer le coefficient de rendement du moteur.

1. La fonction du châssis du moteur est de fournir une protection mécanique aux enroulements. Il est également responsable de l'interface montée par les pattes. Le châssis du moteur joue un rôle essentiel dans ses performances thermiques car il est responsable du transfert de la chaleur générée à l'intérieur du moteur vers la surface du châssis où l'air soufflé par le ventilateur favorisera la dissipation thermique. Cela réduira les pertes de chaleur.

2. Un autre conseil de base consiste à maintenir un espace minimum entre les murs proches de l'arrière du capot du ventilateur pour permettre l'entrée d'air. Gardez la zone autour du moteur propre et vérifiez régulièrement tout blocage d'air susceptible de réduire les performances du système de refroidissement. Par conséquent, plus le moteur tourne à basse température, plus il durera longtemps.

3. Le stator est le composant principal du moteur et provoque 60 % des pertes, donc afin de réduire ces pertes, la masse de l'enroulement du stator doit rester importante car l'augmentation de la masse réduit la résistance. Les moteurs à haut rendement contiennent 25 % de cuivre supplémentaire par rapport aux moteurs conçus pour les modèles à rendement standard.

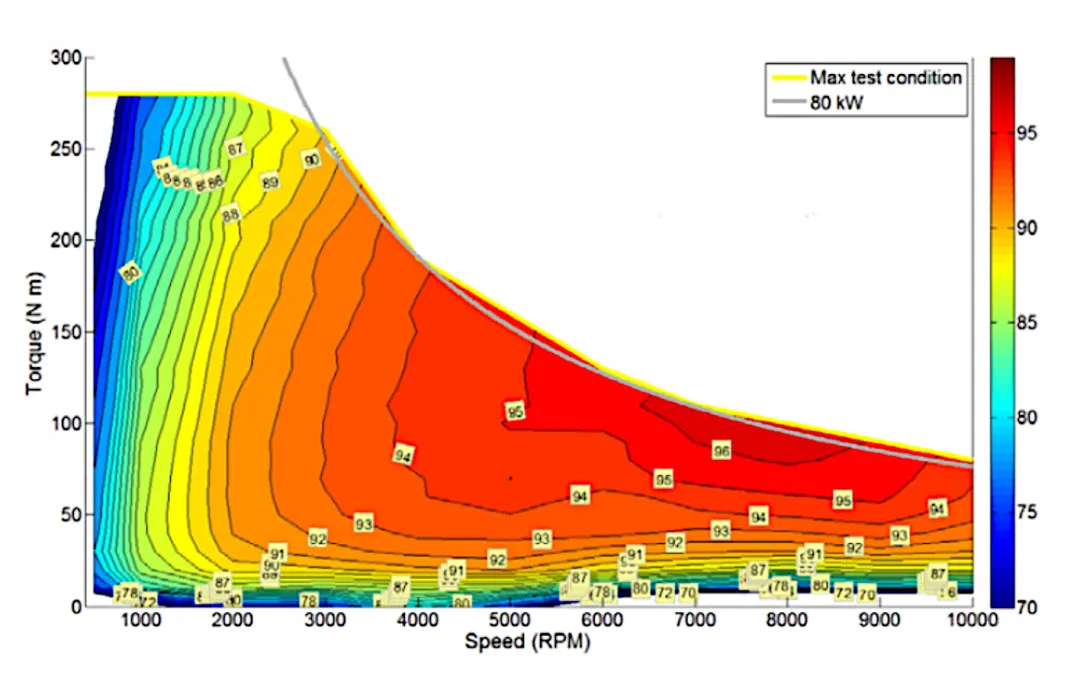

4. Les pertes du rotor sont également considérées comme une source mineure de pertes, principalement causées par le degré de glissement du moteur. Le glissement est en fait la différence entre la vitesse du champ magnétique (RPM) et le régime réel du rotor et de l'arbre à une charge donnée. Parmi eux, le glissement est obtenu en soustrayant la vitesse du moteur chargé de la vitesse du moteur non chargé et en la divisant par la vitesse du moteur chargé. Par conséquent, afin de réduire ces pertes, il faut réduire le glissement, ce qui se fait en augmentant la conductivité du rotor. Le cuivre doit être utilisé en grande quantité en raison de sa conductivité élevée. Mais le cuivre doit être moulé sous pression car un procédé de moulage sous pression du cuivre a été développé récemment.

5. Les pertes magnétiques du noyau proviennent de l'hystérésis et 20 % des pertes totales sont causées par les courants de Foucault et la saturation du noyau. En utilisant des matériaux de haute qualité et un contrôle qualité, les pertes peuvent être minimisées, améliorant ainsi l'efficacité.

6. Afin de réduire les effets d'hystérésis et de saturation, de l'acier contenant une petite quantité de silicium sera utilisé pour le laminage à la place de l'acier au carbone à faible coût. De cette façon, les pertes de base peuvent être éliminées. En réduisant l'épaisseur de stratification et en augmentant la longueur de stratification, la densité de flux et la perte de noyau peuvent être minimisées.

7. Les pertes par courants de Foucault peuvent être minimisées dans une large mesure en assurant une isolation adéquate entre les feuilles ou les stratifiés utilisés.

8. L'intervalle de lubrification dépend de la vitesse nominale de l'installation du moteur, de la taille des roulements, du type de graisse et de l'augmentation de la température. Soyez donc prudent lorsque vous utilisez des lubrifiants. Ne mélangez pas les types de graisses, même si elles utilisent les mêmes éléments. Si d’autres graisses sont utilisées dans l’application, cela affectera directement les performances du moteur.

Comment réduire les pertes moteur ?

Étant donné que la répartition des pertes du moteur varie en fonction de la puissance et du nombre de pôles, afin de réduire les pertes, nous devons nous concentrer sur la prise de mesures pour les principales composantes des pertes des différentes puissances et pôles. Certaines façons de réduire les pertes sont brièvement décrites ci-dessous :

1. Augmentez l'efficacité des matériaux, réduisez la perte de bobinage et la perte de fer

Selon le principe de similarité des moteurs, lorsque la charge électromagnétique reste inchangée et que la perte mécanique n'est pas prise en compte, la perte du moteur est approximativement proportionnelle au cube de la taille linéaire du moteur et la puissance d'entrée du moteur est approximativement proportionnelle. à la quatrième puissance de la taille linéaire. À partir de là, la relation entre l’efficacité et l’utilisation efficace des matériaux peut être approchée. Afin d'obtenir un espace plus grand dans certaines conditions de taille d'installation afin que des matériaux plus efficaces puissent être placés pour améliorer l'efficacité du moteur, la taille du diamètre extérieur du poinçonnage du stator devient un facteur important. Dans la même gamme de machines, les moteurs américains ont un rendement supérieur à celui des moteurs européens. Afin de faciliter la dissipation thermique et de réduire l'échauffement, les moteurs américains utilisent généralement des poinçonnages de stator avec des diamètres extérieurs plus grands, tandis que les moteurs européens utilisent généralement des poinçonnages de stator avec des diamètres extérieurs plus petits en raison de la nécessité de dérivés structurels tels que les moteurs antidéflagrants et pour réduire le quantité de cuivre utilisée à l’extrémité du bobinage et coûts de production.

2. Utilisez de meilleurs matériaux magnétiques et des mesures de processus pour réduire la perte de fer

Les propriétés magnétiques (perméabilité magnétique et perte de fer unitaire) du matériau du noyau ont une grande influence sur l'efficacité et les autres performances du moteur. Dans le même temps, le coût du matériau de base constitue la majeure partie du coût du moteur. Par conséquent, la sélection de matériaux magnétiques appropriés est la clé de la conception et de la fabrication de moteurs à haut rendement. Dans les moteurs de haute puissance, la perte de fer représente une proportion considérable de la perte totale, donc réduire la valeur de perte unitaire du matériau de base contribuera à réduire la perte de fer du moteur. En raison de la conception et de la fabrication du moteur, la perte de fer du moteur dépasse largement la valeur calculée en fonction de la valeur unitaire de perte de fer fournie par l'aciérie, de sorte que la valeur de perte de fer unitaire est généralement augmentée de 1,5 à 2 fois pendant la conception. considérer l’augmentation de la perte de fer.

La raison de l'augmentation de la perte de fer est principalement due au fait que la valeur unitaire de perte de fer de l'aciérie est obtenue en testant l'échantillon de matériau en bande selon la méthode du cercle carré d'Epstein, mais le matériau est soumis à de fortes contraintes après le poinçonnage, le cisaillement et le laminage. , et la perte augmentera ; de plus, l'entrefer provoqué par la présence de la fente dentaire conduit au champ magnétique harmonique des dents provoquant une perte à vide sur la surface du noyau, ce qui entraînera une augmentation significative de la perte de fer après la fabrication du moteur. Par conséquent, en plus de sélectionner des matériaux magnétiques présentant une perte de fer unitaire plus faible, il est également nécessaire de contrôler la pression de stratification et de prendre les mesures de processus nécessaires pour réduire la perte de fer. Compte tenu des facteurs de prix et de processus, les tôles d'acier au silicium de haute qualité et les tôles d'acier au silicium d'une épaisseur inférieure à 0,5 mm ne sont pas beaucoup utilisées dans la production de moteurs à haut rendement. Des tôles d'acier électrique sans silicium à faible teneur en carbone ou des tôles d'acier au silicium laminées à froid à faible teneur en silicium sont généralement utilisées. Certains fabricants de petits moteurs européens ont utilisé des tôles d'acier électrique sans silicium avec une valeur unitaire de perte de fer de 6,5 W/kg. Ces dernières années, les aciéries ont lancé des tôles d'acier électriques Polycor420 avec une perte unitaire moyenne de 4,0 W/kg, ce qui est encore inférieur à certaines tôles d'acier à faible teneur en silicium. Le matériau présente également une perméabilité magnétique plus élevée.

Ces dernières années, le Japon a développé une tôle d'acier laminée à froid à faible teneur en silicium d'une nuance de 50RMA350. Une petite quantité d'aluminium et de métaux des terres rares est ajoutée à sa composition, maintenant ainsi une perméabilité magnétique plus élevée tout en réduisant les pertes. Sa valeur unitaire de perte en fer est de 3,12w/kg. Tous ces éléments sont susceptibles de fournir une meilleure base matérielle pour la production et la promotion de moteurs à haut rendement.

3. Réduisez la taille du ventilateur pour réduire la perte de ventilation

Pour les moteurs à 2 et 4 pôles de plus grande puissance, la friction du vent représente une proportion considérable. Par exemple, la friction due au vent d'un moteur bipolaire de 90 kW peut atteindre environ 30 % de la perte totale. La friction du vent est principalement composée de la puissance consommée par le ventilateur. Étant donné que les pertes de chaleur des moteurs à haut rendement sont généralement faibles, le volume d'air de refroidissement peut être réduit et donc la puissance de ventilation peut également être réduite. La puissance de ventilation est approximativement proportionnelle à la 4ème à la 5ème puissance du diamètre du ventilateur. Par conséquent, si l’augmentation de la température est autorisée, la réduction de la taille du ventilateur peut réduire efficacement la friction du vent. En outre, la conception raisonnable de la structure de ventilation est également importante pour améliorer l’efficacité de la ventilation et réduire la friction du vent. Des tests ont montré que la friction due au vent de la partie bipolaire haute puissance d'un moteur à haut rendement peut être réduite d'environ 30 % par rapport à celle d'un moteur ordinaire. Étant donné que les pertes de ventilation sont considérablement réduites et ne nécessitent pas de coûts supplémentaires importants, la modification de la conception du ventilateur est souvent l'une des principales mesures prises pour cette partie des moteurs à haut rendement.

4. Réduire les pertes parasites grâce à des mesures de conception et de processus

Les pertes parasites des moteurs asynchrones sont principalement des pertes haute fréquence générées par les harmoniques d’ordre élevé du champ magnétique dans les noyaux et enroulements du stator et du rotor. Pour réduire la perte parasite de charge, l'amplitude de chaque harmonique de phase peut être réduite en utilisant un enroulement sinusoïdal connecté en série Y-Δ ou un autre enroulement à faible harmonique, réduisant ainsi la perte parasite. Les expériences montrent que l'utilisation d'un enroulement sinusoïdal peut réduire les pertes parasites de plus de 30 % en moyenne.

5. Améliorer le processus de moulage sous pression pour réduire la perte du rotor

En contrôlant la pression, la température et le trajet d'évacuation du gaz pendant la coulée de l'aluminium du rotor, le gaz dans les barres du rotor peut être réduit, améliorant ainsi la conductivité et réduisant la perte d'aluminium du rotor. Ces dernières années, les États-Unis ont développé avec succès des équipements de moulage sous pression à rotor en cuivre et les processus correspondants, et mènent actuellement des essais de production à petite échelle. Les calculs montrent que si un rotor en cuivre remplace un rotor en aluminium, la perte du rotor peut être réduite d'environ 38 %.

6. Appliquer une conception d'optimisation informatique pour réduire les pertes et améliorer l'efficacité

En plus d'augmenter les matériaux, d'améliorer les propriétés des matériaux et d'améliorer les processus, la conception d'optimisation informatique est utilisée pour déterminer raisonnablement divers paramètres sous les contraintes de coût et de performances, obtenant ainsi l'amélioration maximale possible de l'efficacité. L'utilisation d'une conception optimisée peut réduire considérablement le temps de conception du moteur et améliorer la qualité de la conception du moteur.

Heure de publication : 05 août 2024